Kovanie malých dielov: Voľby procesu, pravidlá dizajnu a tolerancie

2026.01.16

2026.01.16

Priemyselné správy

Priemyselné správy

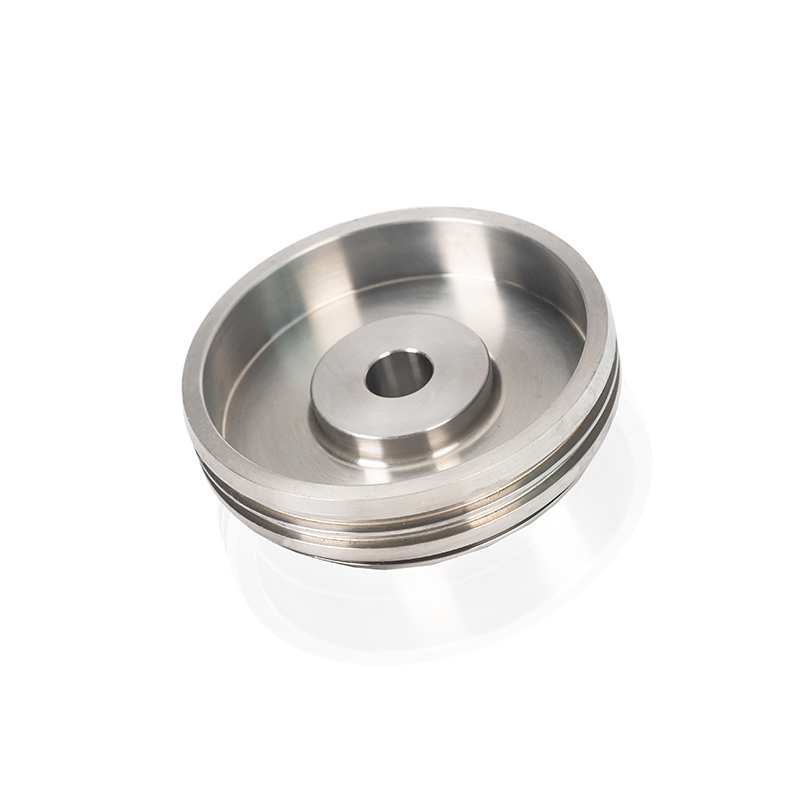

Kovanie malých dielov je najspoľahlivejšie, keď si vyberiete správnu cestu kovania (studená, teplá alebo horúca/uzavretá zápustka) a navrhnete geometriu pre tok kovu – potom zafixujete tolerancie, orezávanie a kontrolu. Dobre vykonané kovanie malých dielov poskytuje vysokú pevnosť, opakovateľné rozmery a takmer čisté tvary s minimálnym obrábaním.

Vyberte si najlepší proces kovania pre malé diely

Malé diely je možné kovať niekoľkými procesmi, ktoré kompenzujú náklady na nástroje, dosiahnuteľnú toleranciu a využitie materiálu. Začnite prispôsobením skupiny vašich dielov (spojovacie prvky, ozubené kolesá, kolíky, strmene, malé páčky, elektrické kontakty) s procesným oknom a povrchovou úpravou, ktorú môžete tolerovať.

| Proces | Najlepšie pre | Typická rozmerová schopnosť | Poznámky pre malé časti |

|---|---|---|---|

| Hlavovanie za studena / tvárnenie za studena | Spojovacie prvky, nity, kolíky, jednoduché hlavy a drieky | Často ±0,05 mm alebo lepšie na kritických funkciách (v závislosti od aplikácie) | Vynikajúce pre vysokú hlasitosť; môže stále potrebovať sekundárne operácie na uloženie ložísk alebo závitov |

| Kovanie za studena (viacmiestna extrúzia/hlavička) | Malé súčiastky v blízkosti siete vyžadujúce pevnosť a opakovateľnosť | Presnosť bežne uvádzaná v ±0,01–±0,1 mm pásmo (závislé na časti) | Vysoká účinnosť materiálu; vyžaduje tvárne materiály a robustné mazanie |

| Teplé kovanie | Tvrdšie zliatiny alebo zložitejšie tvary ako umožňuje čisté kovanie za studena | Medzi kovaním za studena a kovaním za tepla, v závislosti od tepla a nástrojov | Často znižuje zaťaženie lisu a riziko praskania oproti kovaniu za studena |

| Zápustkové kovanie za tepla | Pevné zliatiny, hrubšie profily alebo tvary vyžadujúce silný tok zrna | Všeobecná tolerancia uzavretej formy je širšia; orezávanie/mince môžu sprísniť výsledky | Očakávajte záblesk a mierku; plánovať dokončovacie zásoby tam, kde je nevyhnutné obrábanie |

| Práškové kovanie | Takmer čisté tvary, kde záleží na kontrole pórovitosti a tesnej geometrii | Často citované v okolí ±0,2 mm v príkladoch (závisí od časti) | Môže rezať obrábanie; ekonomika závisí od ceny a objemu prášku |

Rýchle pravidlo, ako sa vyhnúť nesprávnemu procesu

- Ak je dielom v podstate geometria podobná upevňovaciemu prvku, začnite s tvárnením za studena/tvarovaním za studena skôr, než budete uvažovať o kovaní za tepla.

- Ak potrebujete vysokú pevnosť a vlastnosti blízke sieti (náhlavné časti, drážky, krátke rebrá), zhodnoťte kovanie za studena alebo kovanie za tepla na viacerých staniciach.

- Ak je zliatina ťažko tvarovateľná za studena (alebo sú zmeny profilu agresívne), kovanie za tepla v uzavretej zápustke s plánovaným krokom razenia/orezávania je zvyčajne bezpečnejšie.

Pravidlá návrhu, vďaka ktorým je kovanie malých dielov predvídateľné

Väčšina problémov s „kovaním malých dielov“ má pôvod v geometrii, ktorá zachytáva materiál, spôsobuje ostré otáčky toku alebo vyžaduje nereálne tolerancie ako pri kovaní. Nasledujúce pravidlá znižujú opotrebovanie matrice, stabilizujú výplň a zabezpečujú konzistentnosť orezávania.

Kontrola ponoru, polomerov a stratégie delenia

- Naplánujte prievan na stenách, ktoré sa uvoľňujú z matrice. Pre oceľ sa ťah bežne uvádza v 3 až 7 °C rozsah v závislosti od hĺbky a zložitosti.

- Vyhnite sa ostriu nožov a ostrým vnútorným rohom; používajte veľkorysé filety na udržanie toku a životnosti. Pre niektoré nerezové vedenie kovania, a 0,25 palca (6,35 mm) polomer zaoblenia sa považuje za minimálny referenčný bod pre uľahčenie toku.

- Umiestnite deliacu čiaru tam, kde minimalizuje dopad nesúladu na funkčné prvky a kde je orezávanie bleskom dostupné a opakovateľné.

Vyjadrite sa jasne v tom, čo je „kované“ v. „obrobené“

Pri malých dieloch je zriedka potrebné (alebo ekonomické) všade hľadať ultra tesné uloženie. Praktickým prístupom je označiť iba funkcie kritické pre funkčnosť ako „potrebné dokončiť“ a nechať všetko ostatné ako sfalšované.

- Kované povrchy: rebrá, výčnelky a nespojené tváre, kde je prijateľná takmer sieť.

- Požadované povrchy: ložiskové otvory, tesniace čelá, presné závity a základné prvky, ktoré poháňajú zostavu.

Navrhnite „flow-friendly“ hierarchiu funkcií

- Udržujte hlboké, tenké rebrá konzervatívne; ak ich potrebujete, zvážte kovanie viacerých zobrazení, aby každé zobrazenie postupne naberalo výšku, a nie vynútenie úplného vyplnenia jedným zásahom.

- Uprednostňujte priechodné diery vytvorené dierovaním po kovaní alebo sekundárnym obrábaním, než sa snažiť vytvárať zložité zárezy v zápustke.

- Ak je to možné, zosúlaďte dráhy primárneho zaťaženia s očakávaným tokom zrna (jedna z hlavných mechanických výhod kovania).

Praktický postup pri kovaní malých dielov

Nižšie je uvedený robustný základný tok, ktorý si môžete prispôsobiť, či už kováte časť podobnú spojovaciemu prvku za studena alebo malú páku/strmeň za tepla. Kľúčom je považovať orezávanie, určovanie veľkosti/razenie a kontrolu ako súčasť hlavného procesu – nie ako dodatočné nápady.

- Definujte rozmery kritické pre kvalitu (CTQ), referenčné body a prijateľné kované povrchy.

- Vyberte cestu kovania (studená/teplá/horúca) na základe CTQ, tvárnosti zliatiny a objemu.

- Vytvorte stratégiu predliskov (najmä pre kovanie za tepla): rozdeľte objem tak, aby výsledný dojem vyplnil bez nadmerného preháňania.

- Dizajn lisovníc s ťahom, polomermi a deliacou čiarou pre spoľahlivé uvoľnenie a prístup orezania.

- Plánujte operácie orezávania a určovania veľkosti/razenia; vyhradzujte si ich pre funkcie, ktoré musia byť tesné.

- Uveďte tepelné spracovanie (ak je to potrebné) a povrchovú úpravu (napr. pokovovanie, náter) po rozmerovej stabilizácii.

- Stanovte si plán inšpekcie: prvý článok, priebežné kontroly a konečný odber vzoriek viazaný na CTQ.

Tip: Pri veľkoobjemovom kovaní malých dielov vynaložte viac úsilia na skoré pokusy so zápustkami a meracie slučky ako na triedenie po procese – prevencia je lacnejšia ako detekcia.

Tolerancie a ovládacie prvky nástrojov, ktoré znižujú variabilitu

Rozmerový rozptyl v kovaných malých súčiastkach zvyčajne pochádza z variácie uzáveru zápustky, opotrebovania zápustky, kolísania teplôt (kovanie za tepla/tepla), nekonzistentnosti mazania (studená/teplá) a variácie orezávania. Môžete ich priamo zmierniť pomocou niekoľkých osvedčených ovládacích prvkov.

Ak na hrúbke záleží, použite razenie/veľkosť

Ak je hrúbka cez deliacu čiaru CTQ, naplánujte si krok razenia/rozlíšenia. Jedna poznámka o falšovaní typická tolerancia uzavretia okolo ±0,030 palca , s ±0,010 palca dosiahnuteľné pomocou operácie razenia po vykovaní (a ešte tesnejšie v špeciálnych prípadoch). Toto je bežný vzor: „neželáte si“ kovanie za tepla do tesnej hrúbky, ale podľa veľkosti.

Plánujte opotrebenie a strih, ako keby boli súčasťou

- Pridajte explicitné povolené úpravy, aby odstránenie blesku nezasahovalo do funkčnej geometrie.

- Definujte stratégiu kompenzácie opotrebenia zápustkou: prijateľné limity opotrebenia, intervaly opätovného leštenia a spúšťač merania na opätovné rezanie doštičiek.

- Tam, kde sú potrebné tesné hrany, zvážte sekundárne strihanie alebo ľahké obrábanie, než prinútiť kovaciu zápustku „držať“ ostrú hranu pri dlhých nájazdoch.

Udržujte teplotu a mazanie v úzkom páse

Pri kovaní za tepla/za tepla prísnejšia regulácia teploty znižuje variácie náplne a tvorbu vodného kameňa; pri kovaní za studena konzistencia maziva znižuje trecie hroty, ktoré spôsobujú rozmerový rozptyl a zlomenie nástroja. V prípade malých dielov môžu mať malé výkyvy veľké efekty, pretože objemy prvkov sú malé v porovnaní s celkovým objemom dielov.

Náklady a využitie materiálu: Kde víťazí kovanie malých dielov

Kovanie sa často vyberá pre malé diely, pretože môže znížiť odpad a čas obrábania a zároveň zlepšiť pevnosť. Odkazy na kovanie za studena bežne uvádzajú blížiace sa využitie materiálu takmer -100 % v priaznivých geometriách a širšie diskusie o kovaní za studena často citujú 85 – 95 % rozsahy využitia v závislosti od rodiny dielov a nastavenia procesu.

Jednoduchý číselný príklad (prečo záleží na blízkej sieti)

Predpokladajme, že malá oceľová časť používa 40 g hotového materiálu.

- Obrábanie z tyče pri 60% využití spotrebuje cca 66,7 g zásoby (40 g / 0,60), tvorba 26,7 g šrotu na diel.

- Kovanie za studena pri 95% využití spotrebuje cca 42,1 g zásoby (40 g / 0,95), tvorba 2,1 g šrotu na diel.

- Pri 100 000 dieloch/rok je tento rozdiel zhruba 2,46 metrických ton menej šrotu (26,7 g − 2,1 g = 24,6 g ušetrených na diel).

To je dôvod, prečo je kovanie malých dielov obzvlášť pôsobivé z hľadiska objemu: delta materiálu sa rýchlo spája a hodiny obrábania klesajú, keď je diel takmer čistý.

Keď kovanie nemusí byť najlepšou cenovou voľbou

- Veľmi nízke objemy, pri ktorých nie je možné amortizovať náklady na matrice.

- Geometrie dominujú hlboké zárezy alebo zložité vnútorné dutiny (často vhodnejšie na obrábanie, MIM alebo odlievanie).

- Ultra-presnosť sa hodí všade, kde budete obrábať väčšinu povrchov bez ohľadu na to.

Kontrolný zoznam kvality pre kovanie malých dielov pripravené na výrobu

Tento kontrolný zoznam použite na stabilizáciu kvality pred škálovaním. Je navrhnutý tak, aby zachytil najbežnejšie úskalia pri kovaní malých dielov: nekontrolované variácie, nejasné CTQ a prekvapenia tolerancie v neskoršom štádiu.

Pred rezaním finálnych nástrojov

- CTQ definované s údajmi a metódou merania; Povrchy, ktoré nie sú CTQ, sú výslovne povolené ako kované.

- Stratégia návrhu a zaoblenia bola preskúmaná; potvrdený prístup deliacej čiary a orezania.

- Špecifikácia materiálu zahŕňa úvahy o tvárniteľnosti pre zamýšľanú cestu kovania.

Počas skúšok

- Zmerajte uzavretie/nesúlad a hlavné CTQ vo viacerých prístupoch, nielen v jednej vzorke.

- Potvrďte opakovateľnosť orezania; skontrolujte otrepy/prevrátenie, ktoré by mohli ovplyvniť montáž.

- Ak fungujú pohony pre hrúbku/rovnosť, overte výkon razenia/veľkosti včas.

Vo výrobe

- Definujte limit opotrebenia a prepracujte spúšť pre matrice; nečakajte, kým zákazník unikne, aby napravil drift.

- Používajte priebežné kontroly viazané na CTQ (nielen vizuálnu kontrolu) a pri trende hodnôt majte jednoduchý reakčný plán.

- Oddeľte „kované prijateľné“ zásobníky od zásobníkov „požadované dokončenie“, aby ste sa vyhli zbytočnému prepracovaniu.

Zrátané a podčiarknuté: kovanie malých súčiastok je úspešné, keď sa návrh na kovanie (úkos, polomery, upichovanie, orezanie) považuje za súčasť inžinierstva, a keď sa veľkosť/razenie a kontrola používajú strategicky na kontrolu CTQ bez nadmerného opracovania celého komponentu.