Kovanie nehrdzavejúcej ocele: teploty, metódy a kontrola defektov

2025.12.26

2025.12.26

Priemyselné správy

Priemyselné správy

Prečo je kovanie nehrdzavejúcej ocele iné

Kovanie nehrdzavejúcej ocele je menej zhovievavé ako kovanie obyčajných uhlíkových ocelí, pretože nehrdzavejúce ocele rýchlo vytvrdzovať odolávajú deformácii a môžu spôsobiť poškodenie povrchu, ak teplota a mazanie nie sú kontrolované. austenitickéké druhy (ako je 304/316) vo všeobecnosti vyžadujú vyššie teploty spracovania za tepla a robustnejšie mazanie; martenzitické triedy (ako 410/420) sú citlivejšie na praskanie, ak sú kované príliš za studena; Precipitačné kalenie (ako je 17-4 PH) si vyžaduje prísnu tepelnú reguláciu, aby sa zachovala odozva následného tepelného spracovania.

Z praktického hľadiska úspešné kovanie nehrdzavejúcej ocele spočíva v: zotrvaní v správnom teplotnom okne, minimalizovaní času zahrievania, aby sa predišlo problémom s tvorbou vodného kameňa/krehnutia, používanie lisovníc a mazív vhodných pre vysoké trenie a plánovanie tepelného spracovania po kováčstve, aby sa vlastnosti dosiahli bez skreslenia.

Odporúčaná teplota kovania Windows od Stainless Family

Najrýchlejším spôsobom, ako znížiť praskanie a nadmernú tonáž lisu, je kovanie v rámci vhodného teplotného rozsahu a vyhýbanie sa „studeným rohom“ v neskorej fáze zdvihu. Nižšie uvedené rozsahy sú široko používané ciele obchodov; špecifické teploty a tvary produktov môžu vyžadovať úpravu na základe údajov o valcovni a skúšok kovania.

| Nerezová rodina | Príklady známok | Začiatok kovania (°C) | Povrchová úprava kováčskej výroby (°C) | Poznámky, ktoré sú v praxi dôležité |

|---|---|---|---|---|

| Austenitic | 304, 316 | 1150–1200 | 900 – 950 | Vysoké trenie; silné pracovné vytvrdzovanie; ohrievať, nie „vytlačiť chlad“. |

| Feritický | 430 | 1050–1150 | 850 – 950 | Vo všeobecnosti jednoduchšie ako austenitické; sledujte hrubnutie zrna pri vysokej teplote. |

| Martenzitické | 410, 420 | 1050–1150 | 900 – 950 | náchylnejší na praskanie, ak teplota konečnej úpravy klesne; vyhnúť sa ostrým prechodom v matriciach. |

| Zrážkovo-kalenie | 17-4PH | 1050–1150 | 900 – 980 | Prísne ovládanie podporuje konzistentnú reakciu na starnutie; čas namočenia a prenosu dokumentov. |

Praktické kontrolné pravidlo: ak povrch dielu klesne pod zamýšľanú konečnú teplotu, rýchlo sa zvyšuje riziko preliačenia, prasknutia hrán a vysokého zaťaženia. Pre mnoho obchodov s kovaním nehrdzavejúcej ocele, viac zahrievaní s kratšími zdvihmi je bezpečnejšia ako jedna dlhá sekvencia, ktorá končí príliš chladno.

Výber správnej metódy kovania: Otvorená zápustka verzus uzavretá zápustka

Výber metódy mení náklady, dosiahnuteľné tolerancie a riziko defektov. Keď je geometria zložitá, kovanie nehrdzavejúcej ocele zvyčajne ťaží z riadenia s uzavretou zápustkou, ale otvorená zápustka je často lepšia pre veľké predvalky a jednoduchšie tvary, kde je smer toku zrna primárnou konštrukčnou pákou.

Voľné kovanie: najlepšie, keď je cieľom tok zrna a jeho redukcia

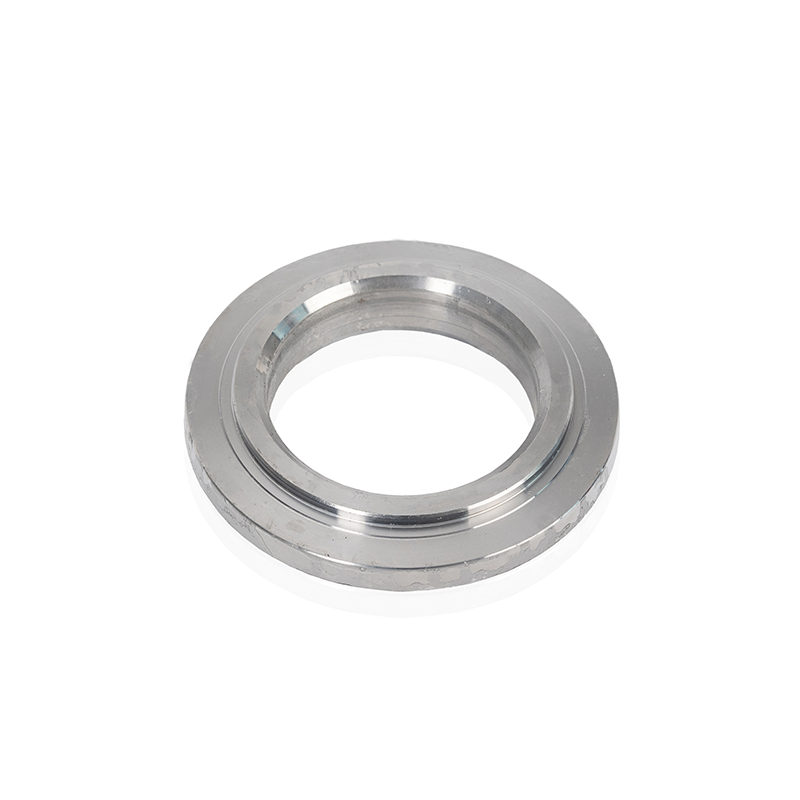

- Použitie pre hriadele, krúžky, bloky a predlisky, kde sa očakáva následné opracovanie.

- Umožňuje vyššiu kumulatívnu redukciu s menším rizikom zachytených kôl ako komplexné matrice.

- Pákový efekt procesu: ovládanie veľkosti záberu a sekvencie otáčania môže podstatne zlepšiť vnútornú spoľahlivosť.

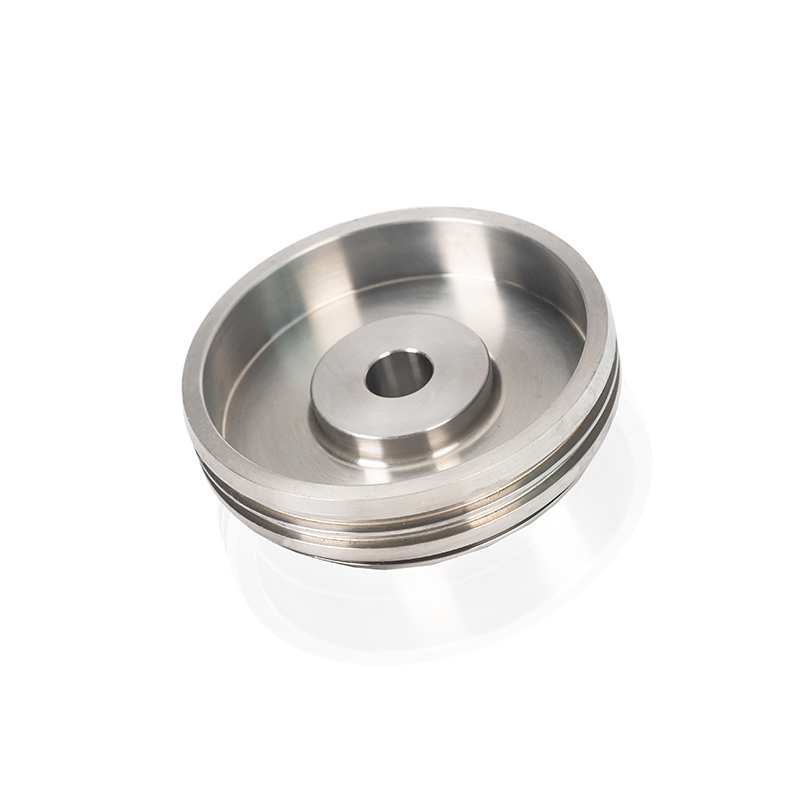

Kovanie v uzavretej zápustke: najlepšie, keď záleží na opakovateľnosti a takmer čistom tvare

- Používa sa na príruby, armatúry, konzoly a geometrie blízkej sieti kritické z hľadiska bezpečnosti.

- Vyžaduje robustné mazanie, pretože môže spôsobiť trenie z nehrdzavejúcej ocele problémy s výplňou a trhanie povrchu.

- Polomery a uhly ponoru majú veľký vplyv; malé polomery, ktoré fungujú v uhlíkovej oceli, môžu podporiť lapovanie nehrdzavejúcej ocele.

Dizajn matrice a mazanie pre nehrdzavejúcu oceľ: Čo znižuje chyby

Pretože kovanie nehrdzavejúcej ocele zahŕňa vyššie prietokové napätie a trenie, detaily zápustky, ktoré sa zdajú malé, často rozhodujú o tom, či získate čisté povrchy alebo opakujúce sa presahy a záhyby. Dominujú dve páky: veľkorysé dráhy toku kovu (polomery, prechody, ťah) a mazivá, ktoré odolávajú teplu a zároveň znižujú strih na rozhraní matrice/dielu.

Pravidlá geometrie matrice, ktoré sa zvyčajne vyplatia

- Tam, kde je to možné, zväčšite polomery rohov, aby ste sa vyhli ostrým obráteniam prúdenia, ktoré vytvárajú presahy.

- Použite konzistentné uhly ponoru na podporu vyhadzovania a zníženie ťahania povrchu.

- Navrhnite kapacitu odkvapov a odkvapov, aby ste zabránili „spätnému tlaku“, ktorý núti záhyby do deliacej čiary.

Postupy mazania a prenosu

V mnohých nerezových aplikáciách nie je mazanie voliteľné; priamo ovplyvňuje výplň, opotrebovanie formy a integritu povrchu. Obchody bežne používajú na kovanie za tepla mazivá na báze grafitu alebo špecializované vysokoteplotné mazivá. Prevádzkovým kľúčom je konzistencia: aplikujte rovnaké množstvo, v rovnakom teplotnom pásme formy, s kontrolovaným vzorom striekania, pretože variabilita sa stáva variabilitou v chybovosti.

Užitočný indikátor: ak životnosť matrice rýchlo klesá alebo povrch vykazuje stopy po ťahu, vaše efektívne trenie je príliš vysoké. Zníženie trenia môže znížiť požadované tvarovacie zaťaženie dvojciferné percentá v náročných výplniach, čím sa zlepšuje životnosť nástroja a opakovateľnosť rozmerov.

Kontrola typických chýb pri kovaní nehrdzavejúcej ocele

Chyby kovanej nehrdzavejúcej ocele majú často pôvod v jednej z troch základných príčin: teplota, ktorá je mimo rozsahu, tok kovu, ktorý je nútený sa obrátiť alebo zložiť, a povrchové podmienky, ktoré vytvárajú miesta iniciácie trhlín. Nižšie uvedená tabuľka spája bežné chyby s použiteľnými ovládacími prvkami.

| Defekt | Ako to vyzerá | Typická hlavná príčina | Oprava s vysokým dopadom |

|---|---|---|---|

| Lapy / záhyby | Prekryté švy v blízkosti deliacich čiar | Obrátenie toku, nedostatočná kapacita blesku, príliš studená povrchová úprava | Zväčšiť polomery / ponor; upraviť flash land; pred konečným naplnením prehrejte |

| Trhanie hrán | Praskliny v rohoch alebo tenkých okrajoch | Nadmerné napätie pri nízkej teplote; ostrá geometria | Zvýšte konečnú teplotu ; zmäkčiť prechody; znížiť zníženie na zásah |

| Trhanie povrchu | Nerovný povrch, stopy po ťahu | Vysoké trenie; rozpad maziva; zomrieť príliš chladno/teplo | Zlepšite prax v oblasti mazív; stabilizovať teplotu matrice; vyleštite kritické oblasti matrice |

| Nedostatočná náplň | Chýbajúce rohy/funkcie | Nedostatočný objem zásob; príliš chladno; nedostatočná energia tlače | Správny objem predlisku; skrátiť čas prenosu; pridať medzistupeň blokátora |

Praktický príklad: ak nerezová príruba 316 vykazuje opakujúce sa presahy na deliacej čiare, obchody často zaznamenajú zlepšenie zvýšením kapacity odkvapového žľabu a zaistením, že konečný dojem dosiahne vyššie. ~900–950 °C namiesto vynútenia plnenia po vychladnutí kusu na manipulátore.

Zaťaženie lisu, plánovanie redukcie a vytvrdzovanie

Kovanie nehrdzavejúcej ocele môže vyžadovať podstatne vyššie tvárniace zaťaženie ako uhlíková oceľ pri rovnakej geometrii v dôsledku vyššej pevnosti za tepla a trenia. Pracovné kalenie pridáva ďalšie obmedzenie: s postupujúcou deformáciou sa zdanlivý odpor proti toku zvyšuje, najmä v austenitických triedach.

Ako naplánovať redukcie, aby ste sa vyhli stagnácii a praskaniu

- Použite stupňovitú deformáciu (lemovanie/blokovač/finišer) namiesto vynútenia plnej výplne v jednom odtlačku.

- Ak sa súčiastka rýchlo ochladzuje, skráťte „čas vzduchu“ medzi ohrevmi; oneskorenia prenosu môžu vymazať teplotnú rezervu.

- Pri dlhých sekvenciách naplánujte opätovné zahrievanie; cykly opätovného ohrevu sú často lacnejšie než šrot, poškodenie matrice alebo preťaženie lisu.

Ako orientačné pravidlo pre stabilitu výroby nastavte limity procesu pre minimálnu konečnú teplotu, maximálny čas prenosu a maximálne povolené zásahy na jeden ohrev. Zachytenie týchto ako jednoduchých regulačných diagramov často znižuje opakované chyby efektívnejšie ako samotný „pocit operátora“.

Cesty tepelného spracovania po kováčstve, ktoré zachovávajú vlastnosti

Pri kovaní nehrdzavejúcej ocele je kovanie a tepelné spracovanie jedným systémom. Rovnaká časť, ktorá sa dobre kuje, môže stále nespĺňať požiadavky na výkon, ak tepelné spracovanie nie je v súlade s triedou triedy a konečnou aplikáciou.

Bežné, praktické cesty podľa triedy triedy

- Austenitické (304/316): rozpúšťacie žíhanie a kalenie, keď sú kritické odolnosť voči korózii a ťažnosť; vyhnúť sa senzibilizácii riadením času v teplotných rozsahoch, ktoré podporujú zrážanie karbidov.

- Martenzitické (410/420): kalenie a popúšťanie pre pevnosť a opotrebovanie; riadiť intenzitu zhášania, aby sa obmedzilo skreslenie, potom temperovať, aby sa stabilizovalo.

- 17-4PH: ošetrenie roztokom podľa potreby, potom starnutie do cieľovej sily; konzistentná tepelná história pred kovaním podporuje predvídateľnú odozvu starnutia.

Ak záleží na rozmerovej stálosti, naplánujte prípravky na tepelné spracovanie a prídavky na obrábanie včas. Malé zvýšenie zásob obrábania môže byť nákladovo efektívnym zabezpečením proti deformácii, najmä pri prechode od prototypu k výrobe.

Kontroly kvality a dokumentácia, ktoré zlepšujú výnos

Zlepšenie výťažnosti pri kovaní nehrdzavejúcej ocele je zvyčajne riadené disciplinovanými kontrolami, nie hrdinským odstraňovaním problémov. Dokonca aj jednoduchá dokumentácia môže odhaliť skutočnú príčinu opakovaného šrotu.

Šeky vysokej hodnoty na štandardizáciu

- Zaznamenajte teplotu predvalkov na výstupe z pece a pred konečným plnením; presadzovať minimálny limit konečnej teploty.

- Sledujte pásy teplôt lisovnice, ak trhanie povrchu alebo nedostatočné vyplnenie počas zmien kolíše.

- Ak je to vhodné, použite NDT (napr. penetračný prostriedok na farbenie pre defekty porušujúce povrch, UT pre vnútornú integritu) a výsledky spojte s parametrami tepla/posunu.

Pragmatickým KPI pre mnohé kovacie linky je miera šrotu podľa typu defektu. Keď sú presahy, praskliny a nedostatočná výplň oddelené a sledované, zmeny v procese sa stanú merateľnými a zlepšenia môžu byť trvalé, nie epizodické.