Kovanie za tepla vs kovanie za studena: Kľúčové rozdiely a kedy ich použiť

2026.01.30

2026.01.30

Priemyselné správy

Priemyselné správy

Kovanie za tepla je zvyčajne lepšou voľbou pre väčšie alebo zložitejšie tvary a tvrdšie zliatiny, zatiaľ čo kovanie za studena je lepšou voľbou, keď potrebujete veľmi úzke tolerancie, vynikajúcu povrchovú úpravu a veľkoobjemovú výrobu menších dielov. „Najlepšia“ metóda sa týka geometrie, materiálu, cieľov tolerancie/dokončenia a celkových nákladov po akomkoľvek požadovanom obrábaní alebo tepelnom spracovaní.

Kovanie za tepla vs kovanie za studena v skratke

| Faktor rozhodovania | Kovanie za tepla | Kovanie za studena |

|---|---|---|

| Teplota obrobku | Nad rekryštalizáciou (často oceľ ~1000-1200°C ) | Blízka izbová teplota (niekedy sa medzi nimi používa „teplé“) |

| Formovacia sila | Nižšie (kov tečie ľahšie) | Vyššie (potrebuje silnejšie lisy/matrice) |

| Rozmerová presnosť | Dobré, ale zvyčajne voľnejšie v dôsledku vodného kameňa/tepelných účinkov | Veľmi tesné (priemery bežne okolo 0,02–0,20 mm v závislosti od časti/procesu) |

| Povrchová úprava | Hrubšie; oxidácia / vodný kameň bežný | Hladšie ; môže dosiahnuť ~0,25-1,5 µm Ra v mnohých prípadoch |

| Veľkosť a zložitosť dielov | Najlepšie pre väčšie , hrubšie úseky a zložité línie toku | Najlepšie pre menšie až stredne veľké diely; niektoré geometrie sú obmedzené silou a opotrebovaním matrice |

| Typické produkty | Kľukové hriadele, ojnice, ozubené kolesá, ťažké konzoly | Skrutky, skrutky, nity, objímky, malé prevody, spojovacie prvky |

Ak sa rozhodujete rýchlo: vyberte si kovanie za tepla, keď najviac záleží na tvare a tvárnosti materiálu; zvoliť kovanie za studena, kedy tolerancia, povrchová úprava a minimalizované obrábanie záleží najviac.

Ako každý proces funguje v praxi

Pracovný postup kovania za tepla

Kovanie za tepla ohrieva predvalok nad teplotu rekryštalizácie kovu, takže sa deformuje bez výrazného deformačného spevnenia. V prípade ocele sa kovanie bežne deje okolo 1000 až 1200 °C , čo pomáha kovu prúdiť do hlbokých prvkov a veľkých zmien prierezu s menšou tonážou lisu.

- Zahrejte predvalok, preneste na matrice, použite tlakovú silu (lis alebo kladivo).

- Trim flash/scale (ak je prítomný), potom ochlaďte riadeným alebo vzduchovým chladením.

- Často nasleduje tepelné spracovanie a selektívne obrábanie kritických povrchov.

Pracovný postup kovania za studena

Kovanie za studena tvorí kov pri izbovej teplote alebo blízko nej. Materiál silnejšie odoláva deformácii, takže zaťaženie zariadenia a namáhanie matrice sú vyššie – ale prínos je výborná opakovateľnosť , minimálna oxidácia a hotový diel, ktorý môže vyžadovať malé alebo žiadne obrábanie.

- Začnite s drôtom/tyčom, odrežte slimák a postupne tvarujte v matriciach (často s viacerými stanicami).

- Mazanie a konštrukcia lisovnice sú rozhodujúce, aby sa predišlo zadretiu a aby sa zvládali sily.

- Pri extrémnych krokoch deformácie môže byť potrebné stredné žíhanie.

Mechanické vlastnosti a rozdiely v toku zŕn

Kovanie za tepla aj kovanie za studena môžu produkovať pevnejšie diely ako obrábanie z tyčového materiálu, pretože kovanie vyrovnáva tok zrna s geometriou dielu. Rozdiel je v tom, ako sa pevnosť „buduje“ počas tvarovania.

Kovanie za studena: vytvrdzovanie zvyšuje pevnosť

Kovanie za studena zavádza deformačné kalenie, ktoré často zvyšuje tvrdosť a pevnosť bez dodatočného tepelného spracovania. Praktickým referenčným bodom je, že opracovanie ocelí za studena môže rádovo zvýšiť tvrdosť ~20 % (veľmi sa líši podľa zliatiny, redukcie a následného spracovania).

Kovanie za tepla: ťažnosť pri tvárnení, vlastnosti po tepelnom spracovaní

Kovanie za tepla minimalizuje deformačné spevnenie počas deformácie (rekryštalizácia „resetuje“ mikroštruktúru). Konečné vlastnosti sa často dosahujú riadeným chladením a tepelným spracovaním, a preto je možné za tepla kované diely hnacieho ústrojenstva (napríklad ojnice) optimalizovať na únavový výkon po dokončovacích krokoch.

Základné pravidlo: ak chcete pevnosť „zadarmo“ pred deformáciou a dokážete udržať geometriu v medziach kovania za studena, kovanie za studena je atraktívne. Ak potrebujete výraznú zmenu tvaru alebo hrubé profily, zvyčajne vyhrá kovanie za tepla – a vlastnosti doladíte neskôr.

Presnosť, povrchová úprava a prídavok na obrábanie

Najväčší každodenný rozdiel kupujúci pociťujú v tom, koľko je potrebné následné spracovanie. Kovanie za studena zvyčajne redukuje obrábanie, pretože diel vychádza z lisu bližšie k čistému tvaru.

Typické príklady tolerancie a povrchovej úpravy

- Priemery kované za studena sú často držané okolo 0,02–0,20 mm v závislosti od návrhu a postupu procesu.

- Povrchová úprava kovaná za studena môže dosiahnuť ~0,25-1,5 µm Ra , čo môže eliminovať sekundárne leštenie pre mnohé funkčné povrchy.

- Časti kované za tepla bežne potrebujú obrábací materiál, pretože oxidácia/okuje a tepelná kontrakcia prinášajú variabilitu.

Ak váš výkres obsahuje viacero tesných základov, hladké tesniace plochy alebo priemery lisovaného spoja, kovanie za studena môže premeniť čas obrábania na čas lisovania —často hlavným zdrojom znižovania nákladov v objeme.

Nákladové faktory: nástroje, energia, šrot a priepustnosť

„Lacnejšie“ závisí od rozsahu. Kovanie za tepla nesie tepelnú energiu a straty okoviny/orezu, zatiaľ čo kovanie za studena nesie vyššie lisovacie zaťaženie a opotrebovanie zápustiek, ale môže sa vyhnúť krokom obrábania.

Keď má kovanie za tepla tendenciu byť nákladovo efektívnejšie

- Časti sú veľké, hrubé alebo majú veľké zmeny prierezu, ktoré by vyžadovali extrémne sily pri tvárnení za studena.

- Tepelnú úpravu už potrebujete, takže celková tepelná cesta nie je trestom.

- Prídavok na obrábanie môžete tolerovať na nekritických povrchoch.

Keď kovanie za studena býva nákladovo efektívnejšie

- Vysoký objem odôvodňuje vývoj nástrojov a procesov na viacerých staniciach.

- Obrábanie možno obmedziť alebo úplne vylúčiť na kľúčové vlastnosti (závity, ramená, ložiskové sedlá).

- Malé až stredné komponenty, ako sú spojovacie prvky, hriadele a objímky, vyhovujú kapacite lisu.

Praktickým spôsobom porovnania sú celkové náklady na jeden diel: orezanie výkovku kontrola tepelného spracovania. V mnohých továrňach môže odstránenie čo i len jednej operácie CNC prevážiť vyššie náklady na lisovnicu – najmä ak sa započítava čas cyklu a opotrebovanie nástroja.

Pravidlá dizajnu, ktoré zabránia drahým prekvapeniam

Najrýchlejší spôsob, ako vybrať nesprávny proces, je ignorovať geometrické obmedzenia. Použite tieto kontrolné body návrhu včas – ešte pred uzamknutím tolerancií.

Kontrolné body dizajnu kovania za studena

- Vyhnite sa extrémnym podrezaniam a veľmi hlbokým, úzkym dutinám, ktoré vytvárajú špičku pri vytváraní záťaže.

- Naplánujte polomery a prechody, aby ste znížili napätie v matrici a zabránili praskaniu.

- Očakávajte obmedzenia pri vysoko asymetrických tvaroch, pokiaľ nepoužívate špeciálne nástroje.

Kontrolné body dizajnu kovania za tepla

- Ak je to potrebné, pridajte prievan na uvoľnenie matrice a na zníženie opotrebovania matrice.

- Počítajte s mierou a obrábaním na funkčných povrchoch.

- Špecifikujte smer toku zrna, ak je kľúčovou požiadavkou výkonnosť pri únave.

Tip: Ak výkres vyžaduje viac tesných základov, zvážte navrhnutie polotovaru takmer čistého za studena kovaného, ktorý zachová iba kritické povrchy pre dokončovacie obrábanie.

Kontrolný zoznam pre praktické rozhodnutia

Použite to ako rýchlu obrazovku pred vyžiadaním cenových ponúk. Ak sa väčšina odpovedí dostane do jedného stĺpca, tento proces bude zvyčajne tou robustnejšou voľbou.

| Ak je vašou prioritou... | Prikláňa sa k Hot Forging | Prikláňa sa k kovaniu za studena |

|---|---|---|

| Zložitý tvar alebo hrubé časti | áno | Iba ak sú záťaže zvládnuteľné |

| Veľmi tesná tolerancia / minimálne opracovanie | Menej ideálne | áno |

| Najlepšia povrchová úprava off-tool | Menej ideálne | áno |

| Nižšia tvarovacia sila / znížené napätie v zápustke | áno | Nie |

| Veľmi vysoký objem výroby | Závisí od veľkosti dielu | Často najsilnejší strih |

Zrátané a podčiarknuté: vyberte si kovanie za studena, keď si môžete „kúpiť“ toleranciu a povrchovú úpravu podľa návrhu; vyberte si kovanie za tepla, keď si najprv musíte „kúpiť“ zmenu tvaru a tvárnosť.

Bežné prípady použitia a konkrétne príklady

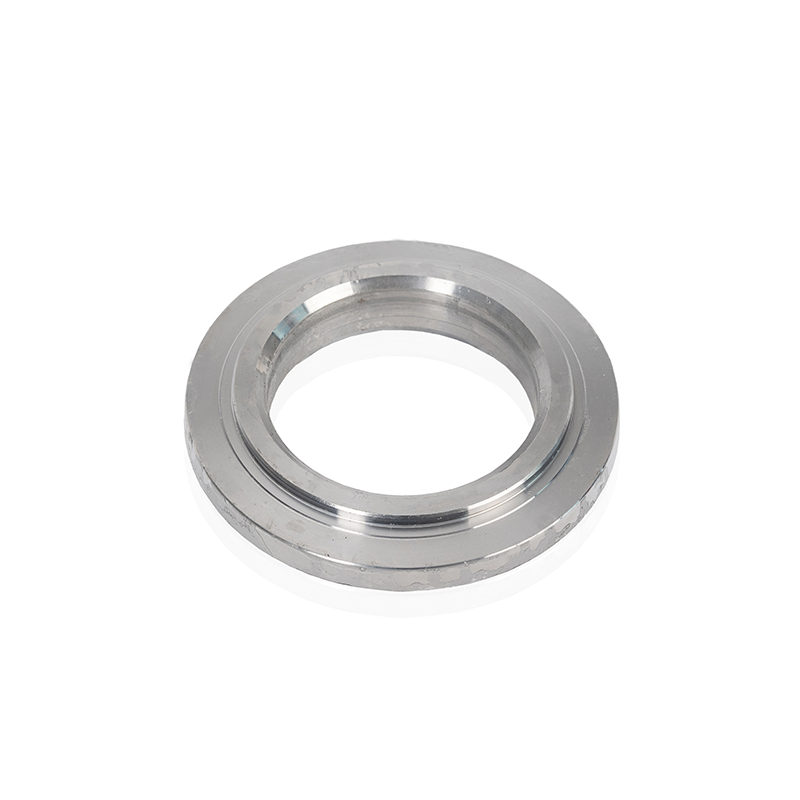

Príklady kovania za studena

- Automobilové spojovacie prvky: veľký objem, konzistentné závity, hladké dosadacie plochy.

- Presné objímky/dištančné vložky: tesné OD/ID, znížená potreba brúsenia.

- Malé prevody a drážky: vlastnosti blízke sieti s vynikajúcou opakovateľnosťou.

Príklady kovania za tepla

- Spojovacie tyče: silný tok zrna a robustný únavový výkon po tepelnom spracovaní.

- Kľukové hriadele a ťažké náboje: hrubé časti a zložitá geometria, ktoré sú nepraktické pri kovaní za studena.

- Veľké konzoly a konštrukčné diely: cenovo výhodné vytváranie tvaru pred opracovaním kľúčových plôch.

Pre mnohé výrobné programy je najlepším riešením hybridné riešenie: kovanie v objemovom tvare za tepla, potom veľkosť za studena alebo obrábanie len tých prvkov, ktoré skutočne vyžadujú presnosť.

Záver: Výber medzi kovaním za tepla a kovaním za studena

Kovanie za tepla verzus kovanie za studena je obchod medzi tvárnosťou a presnosťou. Kovanie za tepla vyniká, keď potrebujete veľkú deformáciu, hrubé profily a spoľahlivé vypĺňanie zložitých zápustiek. Kovanie za studena vyniká, keď chcete úzke tolerancie, hladké povrchy a znížené obrábanie – najmä pri veľkom objeme.

- Vyberte kovanie za tepla pre veľké/zložité diely, náročné zliatiny a konštrukcie, kde je prijateľné dodatočné opracovanie.

- Vyberte kovanie za studena pre veľkoobjemovú výrobu menších dielov, kde tolerancia a povrchová úprava znižujú alebo eliminujú obrábanie.

Ak zdieľate materiál dielu, hlavné rozmery a najtesnejšie tolerancie, zvyčajne môžete určiť najlepšiu trasu v priebehu niekoľkých minút – a vyhnúť sa uvádzaniu procesu, ktorý bude nútený do drahých sekundárnych operácií.