Ako príruba vysielačovej komory zabezpečuje utesnené spojenie medzi vysielačom a procesnou nádobou?

2024.07.10

2024.07.10

Priemyselné správy

Priemyselné správy

V priemyselných procesoch, kde sú prvoradé presné meranie a kontrola premenných, je dôležitá integrita každého zapojeného komponentu. Medzi týmito komponentmi hrajú príruby vysielača komory kľúčovú úlohu pri zabezpečovaní uzavretého spojenia medzi vysielačom a procesnou nádobou alebo plynovodom. Tento článok sa ponorí do mechanizmov a faktorov, ktoré prispievajú k efektívnemu utesneniu, ktoré poskytuje príruby komory vysielača.

1. Výber tesnenia alebo tesnenia materiálu

Základným prvkom pri dosahovaní spoľahlivého tesnenia je výber tesnenia alebo tesniaceho materiálu. Príruba pre vysielačovú komoru Zahrňte tesnenie navrhnuté tak, aby odolali špecifickým podmienkam procesného prostredia. Tieto tesnenia sú vybrané na základe faktorov, ako je teplota, tlak a chemická kompatibilita procesnej tekutiny. Bežné materiály tesnenia zahŕňajú elastoméry (ako sú Buna-N, EPDM alebo Viton) pre všeobecné aplikácie a špecializované materiály, ako je PTFE alebo grafit pre vysoké teplotné alebo korozívne prostredie. Tesnenie tvorí bariéru medzi párením povrchov príruby komory vysielača a procesnou nádobou, čo účinne bráni akémukoľvek úniku procesného média.

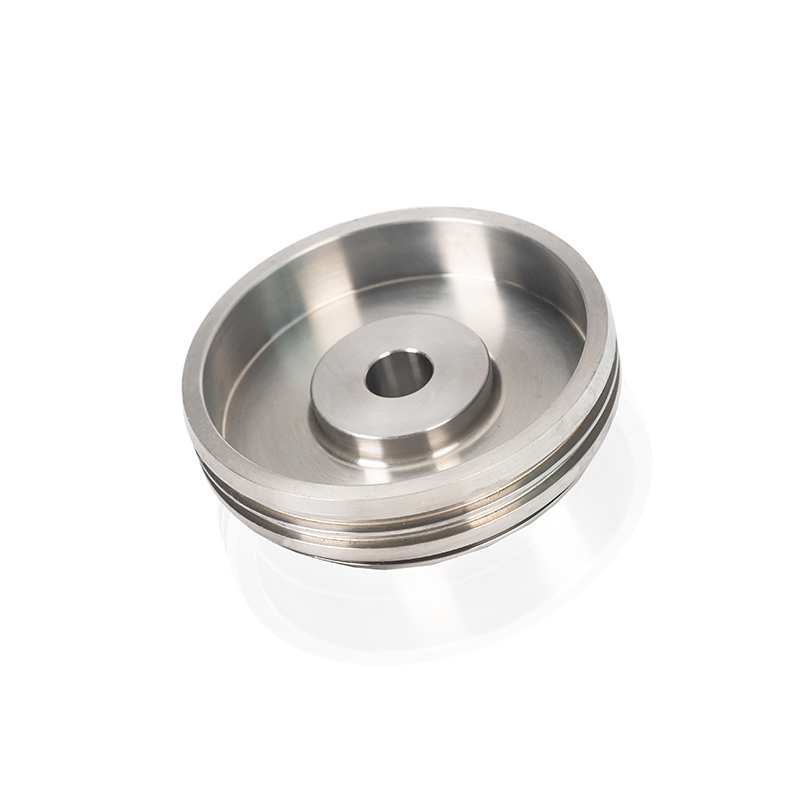

2. Presné obrábanie povrchov prírub

Kritická pre tesniacu funkciu prírub pre vysielačovú komoru je presné obrábanie povrchov prírub. Príruba čela komory vysielača a párenie čela procesnej nádoby prechádzajú starostlivými procesmi obrábania. Tieto povrchy sú opracované na veľmi tesné tolerancie, aby sa zabezpečila rovinnosť a plynulosť. Ak je príruba vysielačovej komory priskrutkovaná alebo upnutá na procesnú nádobu, presné obrábanie týchto povrchov umožňuje intímny kontakt v celej tesniacich priestoroch. Akékoľvek nedokonalosti alebo nezrovnalosti v prírubových plochách by mohli ohroziť tesnenie, čo by spôsobilo, že presné obrábanie je zásadným aspektom účinnosti tesnenia.

3. Mechanizmus skrutkovania alebo upínania

Mechanická sila aplikovaná na prírubu komory vysielača je ďalším kľúčovým faktorom pri dosahovaní bezpečného tesnenia. Príruby komory vysielača sú navrhnuté s otvormi skrutky alebo upínajúcimi mechanizmami, ktoré im umožňujú bezpečne pripevniť na procesnú nádobu. Ak sú skrutky utiahnuté alebo sú pripevnené svorky, vyvíjajú kontrolovanú silu na prírubu, ktorá stlačí tesnenie medzi tvárami príruby. Táto kompresia vytvára tesné tesnenie, ktoré zabraňuje úniku procesnej tekutiny. Číslo a veľkosť skrutiek alebo svoriek sú vybrané na základe veľkosti príruby a prevádzkových podmienok, aby sa zabezpečilo primeraný tesniaci tlak.

4. Výber materiálu pre príruby pre vysielačové komory

Za materiálom tesnenia, výber materiálu pre Príruba Samotný je kritický. Prírubové príruby pre vysielačovú komoru sú zvyčajne vybudované z materiálov, ako je nehrdzavejúca oceľ, uhlíková oceľ alebo špecializované zliatiny. Tieto materiály sú vybrané pre ich schopnosť odolávať špecifickým podmienkam procesného prostredia vrátane korózie, erózie a mechanického napätia. Materiál musí byť tiež kompatibilný s procesnou tekutinou, aby sa zabezpečila dlhodobá účinnosť tesnenia. Napríklad z nehrdzavejúcej ocele sa bežne vyberie pre svoju odolnosť proti korózii, vďaka čomu je vhodná pre širokú škálu priemyselných aplikácií.

5. Testovanie integrity tesnenia

Pred uvedením systému do prevádzky je štandardnou praxou na vykonanie testovania integrity tesnenia na zostavenom prírubovom kĺbe. Toto testovanie zaisťuje, že príruba komory vysielateľa bola správne nainštalovaná a že tesnenie neobsahuje úniky. Na testovanie tesnenia sa môžu použiť rôzne metódy, vrátane tlakového testovania alebo testovania bublín s vhodnou testovacou tekutinou. Zistenie a riešenie akýchkoľvek únikov počas testovania pomáha predchádzať prevádzkovým problémom a zaisťuje bezpečnosť a spoľahlivosť procesu.